Entendiendo ISO 12669

Cómo simplificar la limpieza del lubricante

La limpieza del lubricante es un factor importante en la confiabilidad, durabilidad y eficiencia de la maquinaria de su planta. Los contaminantes de partículas microscópicas en el lubricante pueden detener la producción, incurriendo en costosos tiempos de inactividad, reparaciones o incluso el reemplazo del equipo. Sin embargo, identificar y mantener los niveles adecuados de limpieza de fluidos en vastas operaciones de fabricación con múltiples instalaciones de producción y miles de piezas móviles es abrumador, si no abrumador. ¿Por dónde empiezas?

Siendo realistas, es probable que algún nivel de material particulado esté presente en su lubricante. De ahí la razón por la que existen filtros en los equipos: para gestionar la contaminación. Por lo tanto, el objetivo no es tratar de "purificar" el fluido de todos los contaminantes, sino determinar el nivel de limpieza requerido (RCL) para sus aplicaciones, expresado en el código de la Organización Internacional de Normalización (ISO), y luego asegurarse de que el aceite nuevo que está utilizando cumple con ese código.

En un artículo anterior de Chevron entiende tu motor, discutimos una variedad de métodos para determinar la limpieza óptima, haciendo una breve referencia a la norma ISO 12669. ISO 12669 justifica una explicación más profunda. Se considera ampliamente como una metodología de cálculo de RCL altamente eficaz, que puede simplificar en gran medida el proceso de garantizar la limpieza del aceite en una amplia sección transversal de equipos en su operación, o para una sola pieza de equipo que plantea desafíos de lubricación únicos.

Supongamos que su instalación tiene 2000 equipos, algunos con varios componentes, todos los cuales requieren lubricación. No es práctico buscar las especificaciones de limpieza del OEM para cada pieza de maquinaria, ni es económica u operativamente viable comprar, almacenar y aplicar un nivel de limpieza diferente para todo su equipo. Su objetivo es optimizar y estandarizar la gestión de la lubricación tanto como sea posible para mantener bajos los gastos. Para ello, realice una evaluación de criticidad para identificar sus activos más críticos. Probablemente sepa de inmediato los que podrían afectar significativamente su producción si se vean comprometidos. El uso de la metodología de cálculo ISO 12669 ayuda a identificar la especificación RCL óptima dentro de ese grupo de equipos y luego asegúrese de utilizar esa especificación en todos sus equipos. El equipo nunca resultó dañado por el lubricante demasiado limpio (es decir, a menos que la filtración fuera demasiado agresiva y eliminara los aditivos críticos).

En el otro caso, digamos que tiene una sola pieza de equipo que es un valor atípico: es vieja, ha sido modernizada, tal vez ya no se fabrica ni se vende. Reemplazarlo no es una opción y hay que intentar extender su vida, lo que incluye minimizar el desgaste por contaminación. No hay ninguna especificación OEM a la que hacer referencia y eso significa que debe crear la suya propia. En este caso, ISO 12669 simplifica el proceso de llegar a un RCL con el que puede sentirse cómodo y seguro al utilizarlo.

Cómo funciona

Para llegar al RCL para sus activos más críticos utilizando la metodología ISO 12669, comience asignando pesos a seis factores que afectan los requisitos de limpieza del lubricante de su equipo:

Ciclo de trabajo y presión de trabajo: en una escala del 1 al 8, califique las variaciones en la presión de trabajo bajo las cuales se desempeña el equipo, donde 1 representa la presión más baja y más constante y 8 la presión más alta y las variaciones más amplias.

Sensibilidad de los componentes a los contaminantes: en una escala del 1 al 8, ¿qué tan sensible es el equipo a la contaminación? Los equipos menos sensibles como las bombas de pistón pueden tener el peso más bajo o 1, mientras que las servoválvulas de alto rendimiento pueden garantizar un peso de sensibilidad 8 o el más alto.

Esperanza de vida del sistema: asigne un peso basado en la esperanza de vida restante en una escala de cero (1,000 horas o menos) a 5 (más de 40,000 horas). Cuanto más tiempo se espera que el sistema permanezca en servicio, más crítico es minimizar la contaminación.

Costo de reemplazo: si el equipo tuviera que ser reemplazado, califique el nivel de costo de bajo (1) a muy alto (4).

Costo del tiempo de inactividad: identifique el impacto financiero del tiempo de inactividad en función de la importancia del activo para su producción, en una escala de 1 (baja criticidad / impacto) a 4 (máxima criticidad / impacto).

Riesgo: en una escala del 1 al 6, ¿qué probabilidad hay de que la falla del equipo cause un peligro o una lesión para la seguridad?

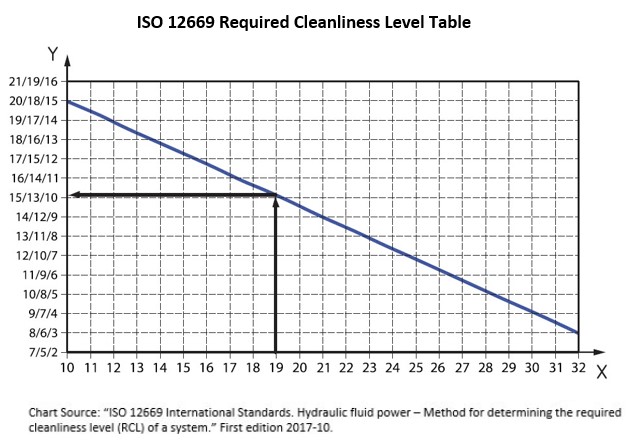

Una vez que haya ponderado todos estos factores, sume los pesos individuales para llegar a un factor de RCL total. Luego, puede correlacionar este número con un código ISO específico, utilizando una tabla desarrollada por ISO. En el ejemplo que se muestra en la tabla adjunta, si el peso total de sus factores operativos es 19, el código de limpieza ISO correspondiente es 15/13/10. Ese es el nivel de limpieza requerido.

Ahora ya conoce los niveles de limpieza que debe cumplir. Entonces, ¿cómo los conoces? La filtración in situ requiere mucho tiempo, es un proceso delicado y puede resultar costoso. Es por eso que Chevron creó el programa de lubricantes certificados ISOCLEAN®, donde su lubricante puede entregarse certificado al nivel RCL en todo momento. “Empezar a limpiar” le evitará muchos dolores de cabeza al tratar de mantener la limpieza de su lubricante con el tiempo.

¿Cuándo fue la última vez que tomó una muestra del aceite nuevo entregado a su ubicación? ¿Está seguro de que cumple con las especificaciones ISO que ha identificado? Si no está seguro, nunca ha sido tan fácil averiguarlo. En este momento, Chevron ofrece un nuevo kit de análisis de aceite gratis. Úselo para extraer una muestra de su nuevo tanque de lubricante, envíelo a Laboratorio POLARIS y realizaremos una verificación de limpieza sin costo ni obligación de comprarnos. Además, no dude en contactarnos si tiene preguntas sobre cómo utilizar ISO 12669 en su operación. Como siempre, estamos aquí para ayudar.

* Una versiónanterior de este artículo se refería erróneamente al número ISO como 12699.

09/23/2021