Configuración de programas de lubricación para el éxito

Comenzar limpio con un análisis adecuado es fundamental

El concepto básico de lubricación es simple y fácil de entender: al reducir la fricción, disipar el calor y alejar los contaminantes de las piezas, la lubricación correcta permite que los equipos brinden un mayor rendimiento y una vida útil más prolongada.

La mayoría de las organizaciones comprenden la importancia de utilizar el lubricante correcto, en el intervalo de servicio correcto, con la limpieza correcta. Sin embargo, en ausencia de estándares, puntos de referencia y datos relativos, las decisiones relacionadas con esos factores son, en el mejor de los casos, conjeturas. Sin medidas y prácticas acordadas, los datos utilizados para tomar decisiones pueden ser manipulados, interpretados y filtrados por prejuicios personales y el tipo de objetivos incorrectos.

Elección de los estándares y puntos de referencia adecuados

Como se señaló, la toma de decisiones efectiva comienza con los datos correctos y la evaluación de esos datos utilizando estándares y puntos de referencia de la industria. Trabajar con esos estándares y puntos de referencia permite tomar decisiones con criterios más objetivos.

Por ejemplo, cuando se trata de lubricación para equipos industriales, la mejor herramienta para monitorear la viscosidad, el rendimiento y la limpieza del lubricante es el análisis de fluidos regular en el que se toman muestras y se prueban regularmente los lubricantes almacenados y en servicio.

Mejores prácticas para la limpieza del lubricante

La limpieza del lubricante es un factor crítico, ya que la contaminación es ampliamente reconocida como la principal causa de fallas del equipo relacionadas con el lubricante. Un programa eficaz de limpieza de lubricantes se puede dividir en tres componentes fáciles de recordar: comenzar limpio, monitorear y mantenerse limpio. En términos simples, Comenzar Limpio aborda la planificación del programa y la elección de lubricantes que cumplan con las especificaciones de limpieza establecidas por los fabricantes de equipos. El componente Monitorear aborda los pasos tomados para verificar que se mantengan las especificaciones de limpieza, por ejemplo, a través de un programa de análisis de fluidos. Finalmente, el elemento Mantenerse Limpio aborda los procedimientos óptimos para almacenar y manipular lubricantes. Exploraremos cada uno de estos en orden.

Comenzar Limpio

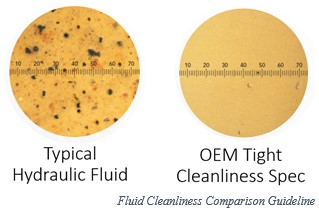

Inicia con la selección de lubricantes que cumplan con los requisitos de viscosidad, rendimiento y limpieza de su equipo. Luego, implica obtener una evaluación de referencia de la limpieza del aceite nuevo en sus operaciones extrayendo muestras de su almacenamiento de aceite a granel y analizándolas en un laboratorio de análisis de aceite. Ese análisis debe incluir una medición de recuento de partículas ISO 4406: 2021 para comparar con el nivel de limpieza recomendado. Además, considere realizar una prueba de parche para ver la diferencia entre la limpieza del fluido nuevo típico frente al objetivo o la especificación OEM que se intenta lograr. Muchos fluidos nuevos luchan por cumplir estrictas especificaciones de limpieza.

Este paso también implica revisar sus prácticas de lubricación, particularmente el proceso a través del cual se transfieren los lubricantes para identificar oportunidades de ingreso de contaminación. Por lo tanto, muchas veces eso significa usar respiradores para administrar el flujo de aire dentro y fuera de sus tanques y reemplazar las tapas de almacenamiento para garantizar que el flujo de aire pase a través del respiradero. También debe asegurarse de que sus tanques estén libres de óxido y otros contaminantes potenciales.

Monitorear

Para gestionar los niveles de contaminación del lubricante, así como el desgaste de los componentes, se necesitan análisis regulares del lubricante y monitoreo de su estado. Haga arreglos para el análisis de lubricación en equipos críticos en servicio al menos una vez al mes para medir los recuentos de partículas contra la línea de base establecida. El análisis debe examinar aditivos, metales, viscosidad y evidencia de oxidación o humedad. Realizar análisis en el almacenamiento de lubricante nuevo al menos semestralmente le permitirá comparar los recuentos de partículas con su línea de base. En equipos y aplicaciones donde la humedad puede ser un desafío, pruebe la presencia de contaminación del agua. De manera similar, si sus operaciones crean condiciones para la formación de barniz, debe probar la cantidad de barniz.

La clave para cualquier programa de análisis de lubricantes y monitoreo de la condición es mantener la consistencia porque es muy importante analizar las tendencias de los datos y tomar decisiones sobre estas tendencias.

Mantenerse limpio

Una vez que haya determinado sus límites de acción correctiva, establezca planes para lo que hará si se exceden esos límites. Por ejemplo, si el análisis revela un nivel de partículas más alto de lo aceptable en un depósito, es posible que desee limpiar el lubricante en servicio utilizando un sistema de filtración de circuito de riñón. O, si los niveles de agua son demasiado altos, es posible que deba emplear un sistema de purificación de aceite por deshidratación al vacío (VDOP).

Puede trabajar con su comercializador de lubricación Chevron (LM) para determinar el mejor curso de acción a tomar en función de los contaminantes presentes en el equipo. Es una buena idea involucrar a su LM en el desarrollo de su sistema de limpieza de lubricantes porque podrán aportar su experiencia que evita cualquier descuido y podrán recomendar proveedores confiables para los servicios que pueda necesitar. Recuerde, los lubricantes han sido diseñados por químicos e ingenieros de lubricación profesionales y existe un equilibrio preciso para garantizar que se logre la protección del equipo.

¿Está interesado en ver qué tan limpio está su nuevo aceite?

Contacte a su representante de ventas Chevron o a su distribuidor autorizado para realizar un muestreo de aceite.

06/30/2021