Fugas Hidráulicas: Un indicador de contaminación por partículas

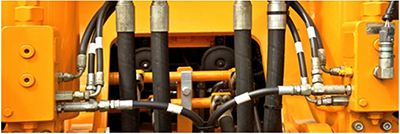

Cada vez que los representantes de ventas discuten sobre fallas hidráulicas con los gerentes de mantenimiento, la conversación normalmente gira en torno a la extensión de la vida de los sistemas hidráulicos (válvulas, cilindros, bombas, mangueras). Ya que está ampliamente reconocido que la contaminación por partículas en el aceite es una de las causas más importantes del fallo de los componentes. Es válido afirmar que estos fallos pueden retrasarse e incluso evitarse cuando se aborda propiamente la limpieza del lubricante.

Cuando un cliente decide iniciar con un programa de limpieza de aceite, se inicia determinando cuál es la limpieza ISO 4406 correcta para el o los componentes. Para simplificar el objetivo del sistema, utilice la especificación de Limpieza ISO más estricta como el estándar para el aceite adquirido. A esto le llamamos validar la tercera especificación para su aceite, sabiendo lo importante que son el grado de viscosidad y las propiedades de desempeño. Pasar por alto esta tercera especificación del lubricante, sin embargo, tiene consecuencias graves. A pesar de que un aceite pre-filtrado tiene un costo adicional, este ofrece un mayor ahorro de costos en general - por medio de incremento de la vida de válvulas, cilindros, bombos, mangueras y sellos.

Cuando un cliente decide iniciar con un programa de limpieza de aceite, se inicia determinando cuál es la limpieza ISO 4406 correcta para el o los componentes. Para simplificar el objetivo del sistema, utilice la especificación de Limpieza ISO más estricta como el estándar para el aceite adquirido. A esto le llamamos validar la tercera especificación para su aceite, sabiendo lo importante que son el grado de viscosidad y las propiedades de desempeño. Pasar por alto esta tercera especificación del lubricante, sin embargo, tiene consecuencias graves. A pesar de que un aceite pre-filtrado tiene un costo adicional, este ofrece un mayor ahorro de costos en general - por medio de incremento de la vida de válvulas, cilindros, bombos, mangueras y sellos.

Además, promoviendo el estatus quo, muchas industrias que emplean trabajadores de mantenimiento y reparación deben lidiar con una rotación de personal constante. Los empleados que están expuestos a ambientes de trabajo inseguros, o en una empresa que no está al tanto de las tareas que realizan, tienen mayor probabilidad de irse. Por lo tanto, reducir las actividades no programadas no sólo tiene impacto en las operaciones principales, sino también puede aumentar la moral de los trabajadores. Pero, aún si no está convencido que la limpieza del aceite puede ahorrar dinero o mejorar la moral, la idea de una falla crítica al sistema hidráulico lo mantendrá despierto durante la noche. Ya sea en la planta, lugar de construcción o en una mina subterránea, si tiene equipo hidráulico, tiene muchas cosas relacionadas al mantenimiento en las cuales pensar, tanto programadas como no programadas.

Otra frustración común con los sistemas hidráulicos, son las fugas. En muchos talleres se piensa que son algo normal y que no se pueden prevenir. El personal de mantenimiento puede certificar que la mayoría de esas fugas ocurren en donde se juntan partes rígidas y flexibles, donde las juntas tóricas simplemente fallan. Lo que muchos no se toman el tiempo de cuantificar es que las pequeñas fugas suman costos rápidamente. Si vemos el gráfico de abajo, una gota cada 10 segundos no parece generar un gasto significativo, pero imagina esto ocurriendo en 25 de 100 de los sistemas hidráulicos en la planta, lo cual representa hasta 1,000 galones por año. Multiplique la pérdida por el costo de su aceite hidráulico, digamos $10/galón por ejemplo, eso significa una pérdida anual de $10,000.

Durante una evaluación hecha a un cliente para descubrir la causa de la alta tasa de fuga en un fluido, el equipo de Especialistas Industriales de Chevron descubrió que el cliente perdía 800 galones de aceite por día. En lugar de resolver la causa del problema - la contaminación - decidieron recolectar el aceite que se filtraba, y trataban de reutilizarlo. Está practica de mantenimiento le costaba a la compañía $150,000.

Aunque hay limitados datos disponibles que prueben la conexión entre una corta vida útil de las juntas tóricas con niveles altos de contaminación por partículas, tenemos clientes que han visto de primera mano que la contaminación es responsable de la destrucción abrasiva del material elastómero, degradando su capacidad para sellar efectivamente. Una actividad abrasiva constante causa arenado en el sistema y degrada el material de las juntas tóricas, que es más suave; y conlleva al deterioro de los sellos, fugas y falla prematura de los componentes.

Por supuesto, una junta tórica puede o no ser considerada importante, depende de cuál sombrero esté usando. El ingeniero puede señalar que la junta tórica está diseñada para ser reemplazada y probablemente cueste unos pocos dólares. Pero el gerente de mantenimiento piensa en cuántas horas va a tomar la reparación, las partes que serán desensambladas para tener acceso al sello dañado, el costo de oportunidad asociado con el tiempo muerto de una línea completa, y finalmente el proceso de bloqueo y etiquetado para aislar la corriente para que la interacción humano-máquina sea segura. Y además, tienen que balancear su carga de trabajo con su presupuesto.

En general, es válido decir que la contaminación por partículas causa estragos en componentes, y que pueden conllevar a fugas extremas, dolores de cabeza, sin mencionar la exposición a problemas de seguridad (como resbalones, tropiezos y caídas). Si quiere calcular el costo de sus fugas, vea la Calculadora de Fugas de Aceite de la Corporación Parker Hannifin.

La sabiduría tradicional sugeriría que el mantenimiento preventivo es un enfoque proactivo, en el cual el costo es justificado ya que reducirá fallos prematuros en el equipo, cuando se hace correctamente. Quizás un enfoque más innovador es tener como objetivo mejorar la vida del equipo desde el inicio, al asegurar que el aceite es limpio y se mantiene limpio. ¿Se pregunta cómo alcanzar los estándares de limpieza ISO e implementar un programa de aceite limpio en sus operaciones? Aprenda más sobre los Lubricantes Certificados ISOCLEAN® hoy.

05/22/2019